Was ist der Unterschied zwischen einem Brushless Motor und Brushless Motor

Abbildung 1: Differenz zwischen einem Brushless-Motor mit Brushless

Gebürstet Vs Brushless Motoren, was sind die Unterschiede

Bürstenlose und bürstenlose Gleichstrommotoren sind zwei verschiedene Typen von Elektromotoren. In einfachen Worten, der Unterschied ist, dass gebürstete Motoren haben elektrische Kontaktbürsten, die den Motor zu spinnen. Auf der anderen Seite verlassen sich die bürstenlosen Motoren eher auf Elektronik als auf Bürsten, um den Motor zu drehen. Ein anderer Weg, um es zu beschreiben, ist, dass bürstenlose Motoren in der Mitte Spinnmagnete haben, während gebürstete Motoren auf der Außenseite stationäre Magnete haben.

Abbildung 1 zeigt den visuellen Unterschied zwischen den beiden, jedoch ist die Bedienung von jedem auch ganz anders. Der Hauptunterschied zwischen ihnen ist die Art der Kommutierung, die sie verwenden:

-

Kommutierungsmethode:

- Gebürstete Motoren verwenden mechanische Bürsten und einen Kommutator, um die Stromrichtung in den Wicklungen zu schalten, die wiederum ein magnetisches Feld erzeugt, um Drehmoment zu erzeugen und den Motor zu drehen.

- Bürstenlose Motoren dagegen nutzen elektronische Steuerung und magnetische Sensoren (z. B. Hall-Effekt-Sensoren), um die Stromrichtung in den Wicklungen ohne mechanische Berührung zu schalten. Diese elektronische Steuerung ist häufig in Form eines externen Treibers oder eines integrierten elektronischen Geschwindigkeitsreglers (ESC).

-

Effizienz:

- Bürstenlose Motoren sind in der Regel effizienter als gebürstete Motoren, weil sie nicht die Reibung und Energieverluste in Verbindung mit Bürsten und Kommutatoren haben. Dies führt zu einer besseren Leistung, zu längeren Laufzeiten und zu einem geringeren Energieverbrauch.

-

Wartung und Lebensdauer:

- Brushed-Motoren erfordern mehr Wartung durch den Verschleiß an Bürsten und Kommutatoren, was schließlich zu einer Abnahme der Leistung und Motorversagen führen kann. Bürstenersatzteile sind in regelmäßigen Abständen erforderlich, um die optimale Leistung zu erhalten.

- Bürstenlose Motoren haben weniger bewegliche Teile und keine mechanischen Kontakte, was zu einer längeren Lebensdauer und geringeren Wartungsanforderungen führt.

-

Lärm und Vibrationen:

- Bürstenlose Motoren produzieren in der Regel weniger Lärm und Vibrationen im Vergleich zu gebürsteten Motoren, weil sie keine Bürsten oder Kommutatoren haben, die mechanische Geräusche verursachen können.

-

Kosten und Komplexität:

- Bürstenlose Motoren sind aufgrund der Anforderung elektronischer Steuersysteme für die Kommutierung in der Regel teurer und komplexer. Ihre Vorteile im Hinblick auf Effizienz, Lebensdauer und Wartung überwiegen jedoch oft die anfängliche Kostendifferenz.

Bürstenloses Motordiagramm

Im Rotor eines bürstenlosen Motors sind Permanentmagnete vorhanden, während der Stator die Wicklungen aufnimmt. Diese Anordnung ist das Gegenteil von Stator-und Rotorstellen in einem gebürsteten Gleichstrommotor. Bürstende Gleichstrommotoren initiieren die Drehung, wenn die Wicklungen über den Kommutator und die Bürsten an die Wicklungen abgegeben werden. Als Motorspins werden die nachfolgenden Kommutator-und Bürstenpaare bestromt, die Stromflüsse in verschiedene Wicklungen lenken und die rotation.Brushless-Motoren erreichen, ohne sich auf Bürsten oder Kommutatoren zu verlassen. Stattdessen nutzen sie Magnetpolsensoren (wie Hall-Elemente oder Hall-Effekt-ICs), um die magnetischen Polpositionen der Permanentmagnete zu identifizieren. Zusätzlich sind Treiber erforderlich, um den Stromfluss durch die Wicklungen entsprechend den detektierten Magnetpolpositionen zu führen.

Brushless Motor Principles

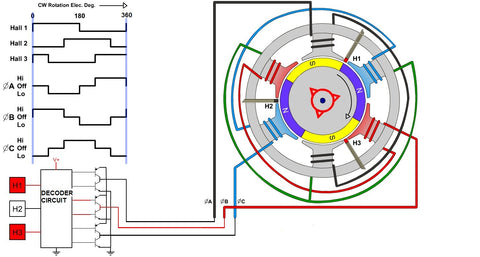

Um die Drehprinzipien bürstenloser Motoren zu beschreiben, betrachten lets ein vereinfachtes 2-poliges, dreiphasiges Modell, wie es in Abbildung 2 dargestellt ist.

Die Rotormagnete bestehen sowohl aus Nord-als auch aus Südpolen, die jeweils einen Magnetpolwinkel von 180 ° aufweisen. Die Magnetpolsensoren Ha, Hb und Hc sind um 120 ° auseinander gesetzt und erfassen den Nordpol der Rotormagnete, wobei sie anschließend ein Signal erzeugen.

Bezüglich des Stators werden die Phase-U Spule, die Phase-V Spule und die Phase-W Spule ebenfalls um 120 ° auseinander gesetzt und um 60 ° gegenüber den Magnetpolsensoren versetzt.

Wenn Strom für jede Phasenwicklung des Stators von der Ansteuerschaltung zum Motor fließt, wird auf der Innenseite des Stators ein Südpol erzeugt. Umgekehrt wird, wenn der Strom in die entgegengesetzte Richtung fließt, ein Nordpol auf der inneren Durchmesserseite des Stators erzeugt. Abbildung 3 zeigt die Bedingung, wenn der Strom von Phase-U zu Phase-V fließt.

Abbildung 3: Vereinfachtes bürstenloses Motorprinzip

Regelungsverfahren eines Brushless Motors

Ein bürstenloser Motor wird von einer elektronischen Steuerung gesteuert, die die dem Motor zugeführte Leistung regelt. Im Folgenden werden die grundlegenden Schritte zur Steuerung eines bürstenlosen Gleichstrommotors beschrieben:- Hall-Effekt-Sensoren: Brushless-Motoren verwenden Hall-Effekt-Sensoren, um die Position des Rotors zu bestimmen und Feedback an den Controller zu geben.

- Elektronische Kommutierung: Die elektronische Steuerung verwendet die Informationen aus den Hall-Effekt-Sensoren, um die korrekte Reihenfolge des Stroms zu bestimmen, der den Statorwicklungen zugeführt werden soll.

- Leistungs-MOSFETs oder IGBTs: Der Controller verwendet Leistungs-MOSFETs oder IGBTs, um den an die Statorwicklungen gelieferten Strom zu schalten.

- PWM Signale: Die Steuerung verwendet die Pulsweitenmodulation (PWM) Signale, um die Drehzahl und das Drehmoment des Motors durch Einstellen des Tastverhältnisses der PWM Signale zu regeln.

- Eingangssignale: Der Controller empfängt Eingangssignale von einer Steuerquelle, wie beispielsweise einem Mikrocontroller, um die gewünschte Geschwindigkeit und Richtung des Motors einzustellen.

Das genaue Verfahren zur Steuerung eines bürstenlosen Motors hängt von dem jeweiligen Motor und der verwendeten Steuerung ab, aber diese Schritte geben einen allgemeinen Überblick über den Prozess.

Wie kann man die Geschwindigkeit eines Brushless Motor

Die Drehzahl eines bürstenlosen Gleichstrommotors wird durch Einstellen der Frequenz der dem Motor zugeführten elektrischen Leistung gesteuert. Im Folgenden sind die grundlegenden Schritte zur Steuerung der Geschwindigkeit eines bürstenlosen Motors:

- Elektronischer Controller: Zur Regelung der dem Motor zugeführten Leistung wird eine elektronische Steuerung verwendet.

- PWM Signale: Der Controller verwendet Pulsweitenmodulation (PWM) Signale, um die Frequenz der Leistung, die dem Motor zugeführt wird. Durch Änderung des Tastverhältnisses der PWM-Signale kann die an den Motor anliegende mittlere Spannung variiert werden, was wiederum deren Geschwindigkeit beeinflusst.

- Eingangssignale: Der Controller empfängt Eingangssignale von einer Steuerquelle, wie beispielsweise einem Mikrocontroller, um die gewünschte Geschwindigkeit des Motors einzustellen.

- Motor-Feedback: In einigen Fällen kann ein Feedback-Mechanismus wie ein Tachometer oder Encoder verwendet werden, um die Geschwindigkeit des Motors zu überwachen und Feedback an den Controller, der dann die PWM-Signale anpassen kann, um eine konstante Geschwindigkeit zu halten.

Zur Steuerung der Drehzahl eines bürstenlosen Gleichstrommotors wird die Frequenz der an den Motor gelieferten elektrischen Leistung unter Verwendung von PWM-Signalen und elektronischer Steuerung eingestellt.

Welche Art von Steuerung benötigen Sie für einen bürstenlosen Motor

Ein bürstenloser Gleichstrommotor benötigt einen elektronischen Regler, der oft als elektronischer Drehzahlregler (ESC) bezeichnet wird, um die dem Motor zugeführte Leistung zu regeln. Der WSA ist für die folgenden Aufgaben zuständig:

- Überwachung der Position des Rotors: Brushless-Motoren verwenden Hall-Effekt-Sensoren, um die Position des Rotors zu bestimmen und Feedback an den Controller zu geben.

- Kommutierung: Der Controller verwendet die Informationen aus den Hall-Effekt-Sensoren, um die richtige Abfolge von Strom zu bestimmen, der den Statorwicklungen zugeführt werden soll.

- Leistungsschaltung: Der Controller verwendet Leistungs-MOSFETs oder IGBTs, um den an die Statorwicklungen gelieferten Strom zu schalten.

- Drehzahlregelung: Die Steuerung verwendet Pulsweitenmodulations-Signale (PWM), um die Drehzahl und das Drehmoment des Motors zu regeln, indem der Tastverhältnis der PWM-Signale eingestellt wird.

- Eingangssignale: Der Controller empfängt Eingangssignale von einer Steuerquelle, wie beispielsweise einem Mikrocontroller, um die gewünschte Geschwindigkeit und Richtung des Motors einzustellen.

Gebürstetes Motordiagramm

Abbildung 6: gebürstete Motorenstruktur

Ein gebürsteter Motor ist eine Art Gleichstrom-Elektromotor, der aus mehreren Schlüsselkomponenten besteht, die zusammenarbeiten, um elektrische Energie in mechanische Energie umzuwandeln. Die Hauptkomponenten eines gebürsteten Motors sind der Rotor, der Stator, der Kommutator und die Bürsten, wie in Abb. 6 dargestellt. Hier ist eine Beschreibung der einzelnen Komponenten und wie sie zu der Struktur des Motors beitragen:

- Rotor (Armaturen): Der Rotor, auch als Anker bezeichnet, ist der rotierende Teil des gebürsteten Motors. Es besteht aus gewickelten Spulen aus Draht um einen Eisenkern, der einen Elektromagneten erzeugt, wenn der Strom durch ihn hindurchgeht. Das Magnetfeld des Rotors wirkt mit dem magnetischen Feld des Stators zusammen, wodurch ein Drehmoment erzeugt wird und der Rotor dazu führt, dass die Motorwelle angetrieben wird.

- Stator: Der Stator ist der stationäre Teil des gebürsteten Motors. Es beherbergt Permanentmagnete, die typischerweise auf der inneren Oberfläche montiert sind und ein festes Magnetfeld erzeugen. Das Magnetfeld des Stators wirkt mit dem magnetischen Feld des Rotors zusammen, wodurch das notwendige Drehmoment für die Drehung erzeugt wird.

- Kommutator: Der Kommutator ist ein entscheidender Bestandteil eines gebürsteten Motors, der für das Schalten der Stromrichtung in den Rotorwicklungen verantwortlich ist. Es handelt sich um einen segmentierten Metallzylinder, der an dem Rotor befestigt ist, wobei jedes Segment mit einem Ende der Rotorwicklungen verbunden ist. Beim Spins des Rotors dreht sich der Kommutator mit ihm zusammen und nimmt Kontakt mit den Bürsten auf.

- Bürsten: Bürstenbürsten sind feste, leitfähige Komponenten, die den elektrischen Kontakt mit dem rotierenden Kommutator halten. Sie sind in der Regel aus Kohlenstoff oder Graphit hergestellt, wodurch eine geringe Reibung und Verschleiß gewährleistet werden. Durch die Bürsten wird die elektrische Verbindung zwischen der Stromquelle und den Rotorwicklungen durch den Kommutator hergestellt. Beim Drehen des Kommutators gleiten die Bürsten über ihre Oberfläche, wobei nacheinander verschiedene Rotorwicklungen erregt werden, was wiederum dazu führt, dass das Magnetfeld des Rotors umläuft und die Rotation aufrechterhält.

Ein gebürsteter Motor besteht aus einem Rotor mit gewickelten Spulen, einem Stator mit Permanentmagneten, einem Kommutator und Bürsten. Die Wechselwirkung zwischen den Magnetfeldern des Rotors und des Stators erzeugt ein Drehmoment, während der Kommutator und die Bürsten zusammenarbeiten, um den Strom in den Rotorwicklungen zu schalten, um eine kontinuierliche Rotation zu gewährleisten.

Prinzipien hinter einem Brushed-Motor

Gleichstrommotoren verwenden gewendelte Drahtwindungen, um ein Magnetfeld zu erzeugen. Bei einem gebürsteten Motor sind diese Wicklungen an dem Rotor befestigt, der frei drehbar ist und eine Welle antreibt. Oft sind die Spulen um einen Eisenkern gewickelt, obwohl einige gebürsterte Motoren sind "Kernlos, " mit selbst unterstützten Wicklungen. Der stationäre Teil des Motors, der als "Stator" bezeichnet wird, verwendet Permanentmagnete, um ein feststehendes Magnetfeld zu etablieren. Diese Magnete befinden sich typischerweise auf der den Rotor umgebenden Innenoberfläche des Stators. Die Abb. 7 zeigt eine größere Detailgenauigkeit.

Um ein Drehmoment zu erzeugen und den Rotor zu drehen, muss sich das Magnetfeld des Rotors kontinuierlich drehen, indem es mit dem festen Feld des Stators durch Anziehung und Abstoßung zusammenwirkt. Ein gleitender elektrischer Schalter erleichtert dieses Drehfeld. Dieser Schalter umfasst eine KommutatorNormalerweise ein segmentierter Kontakt, der auf dem Rotor angebracht ist, und feste Bürsten, die auf dem Stator angebracht sind.

Abbildung 7:Prinzipien hinter einem Brushed-Motor

Wie kann man die Geschwindigkeit eines gebürstet Motor

Die Drehzahl eines gebürsteten Gleichstrommotors kann durch Einstellen der an seinen Anschlüssen anliegenden Spannung gesteuert werden. Im Folgenden sind die grundlegenden Schritte zur Steuerung der Drehzahl eines gebürsteten Gleichstrommotors beschrieben:

- Stromversorgung: Ein Gleichstromnetzteil ist mit den Motoranschlüssen verbunden, um die erforderliche elektrische Leistung zum Drehen des Motors zu erhalten.

- Geschwindigkeitssteuerung: Um die Drehzahl des Motors zu steuern, kann die an den Motor anliegende Spannung mit Hilfe eines Widerstandes oder eines Pulsweitenmodulationssignals (PWM), dargestellt in Fig. 8, eingestellt werden. Je niedriger die Spannung an den Motor angelegt wird, um so langsamer wird er sich drehen. Wir haben einen eigenen Artikel über Drehzahlregler hier

- Eingangssignale: Die an den Motor anliegende Spannung kann durch Eingangssignale von einer Steuerquelle, wie beispielsweise einem Mikrocontroller, gesteuert werden, um die gewünschte Geschwindigkeit einzustellen.

- Feedback Control: In einigen Fällen kann ein Feedback-Mechanismus, wie ein Tachometer oder Encoder verwendet werden, um die Geschwindigkeit des Motors zu überwachen und Feedback zu einem Controller, der dann die Spannung einstellen kann, um eine konstante Geschwindigkeit zu halten.

Steuerung der Geschwindigkeit eines gebürsteten Gleichstrommotor Die Anpassung der an ihre Anschlüsse angelegten Spannung erfolgt entweder direkt oder über einen Rückmeldungsmechanismus, um die Geschwindigkeit zu regeln.

Abbildung 8: Steuerung der Geschwindigkeit eines gebürsteten Motors

Zusammenfassend lässt sich sagen, dass ein bürstenloser Gleichstrommotor einen elektronischen Drehzahlregler (ESC) benötigt, um die dem Motor zugeführte Leistung zu regeln und seine Drehzahl und das Drehmoment zu steuern.

Wie verdrahtet man einen bürstenlosen Motor zu einem Schalter

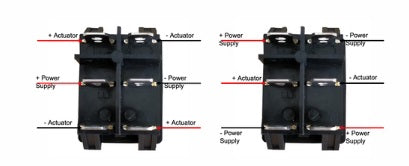

Eine typische Möglichkeit, einen gebürsteten Motor zu steuern, besteht darin, einen Rocker-Schalter zu verwenden.Auf der Unterseite Ihres Schalters sehen Sie 6 Anschlüsse, wie unten gesehen, die sich mit dem Schaltplan der DPDT-Schalter oben anschließen.Wenn der Schalter in die vordere Position gedrückt wird, werden der obere und der mittlere Verbinder innerhalb des Schalters angeschlossen; wird der Schalter in die hintere Position gedrückt, werden der untere und der mittlere Verbinder verbunden; und wenn sich der Schalter in der mittleren Position befindet, ist der Schalter geöffnet.

Unten ist ein Verkabelungsdiagramm, das zwei mit einem Schalter verbundene bürstenlose Motoren zeigt

Ein Verdrahtungsdiagramm der Rückseite eines Wippschalters ist nachfolgend dargestellt

Was teurer ist, ein gebürsteter oder bürstenloser Motor

Im allgemeinen sind bürstenlose Gleichstrommotoren teurer als bürstenlose Gleichstrommotoren. Die Kostendifferenz lässt sich auf die Komplexität des bürstenlosen Motorsystems zurückführen, das zusätzliche Komponenten wie beispielsweise einen elektronischen Controller (ESC) und Hall-Effekt-Sensoren benötigt. Der ESC und die Sensoren ergänzen die Kosten des Systems, ebenso wie der aufwändigeren Herstellungsprozess, der für bürstenlose Motoren erforderlich ist.

Allerdings bieten bürstenlose Motoren trotz ihrer höheren Aufwandkosten oft mehrere Vorteile gegenüber gebürsteten Motoren, einschließlich höherer Effizienz, längerer Lebensdauer und besserer Leistung, insbesondere bei Hochgeschwindigkeits-und Hochmomentenanwendungen. Dadurch können die höheren Kosten für bürstenlose Motoren oft durch geringere Betriebskosten und eine höhere Zuverlässigkeit ausgeglichen werden.

Die Kosten für bürstlose und bürstenlose Motoren sind je nach Anwendung und Anforderung unterschiedlich. Bürstenlose Motoren sind in der Regel viel teurer, aber sie können längere Lebensdauer und mehr Effizienz bieten. Gebürstete Motoren sind ideal für die meisten Tag-zu-Tag-Anwendungen, und für Menschen mit wenig bis keine elektrische Expierienz. Sie können brushless Motoren für Elektroautos und andere Systeme, wo sehr lange Lebensdauer benötigt wird (viele Jahrzehnte), aber außerhalb dieser, werden Sie feststellen, dass Brushed Motoren machen 95% des Motorenmarktes.

Schauen Sie sich unsere Linear Actuators hier an